公司動(dòng)態(tài)

固化工藝對(duì)金剛石磨片磨削性能的影響

鄭州山源機(jī)械有限公司 http://safetyvision.cn 發(fā)布時(shí)間:2020-04-09 09:21

近年來,微小非球面光學(xué)透鏡元件在航空航天、光電系統(tǒng)、數(shù)碼產(chǎn)品等領(lǐng)域的應(yīng)用日益廣泛。通常,小尺寸光學(xué)透鏡采用玻璃模壓的方法來制備,其對(duì)用于模壓的模具表面質(zhì)量要求極高,要求選用耐磨損、化學(xué)穩(wěn)定性好的難加工超硬材料。

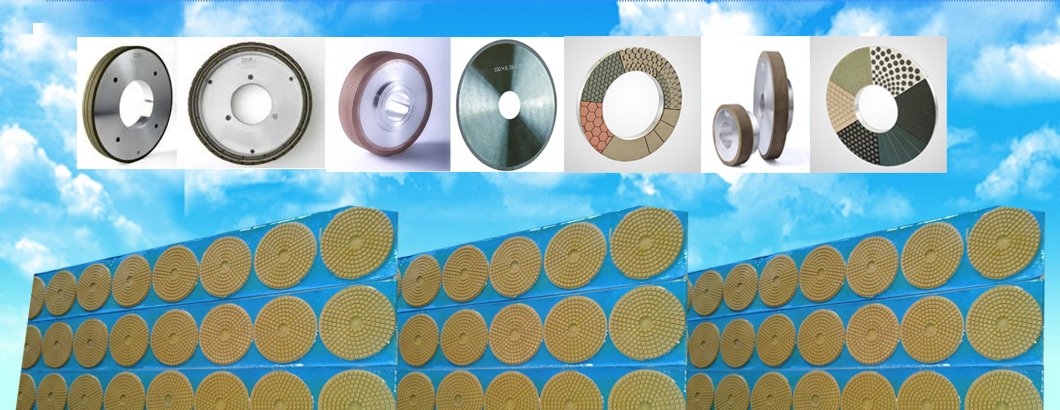

傳統(tǒng)的微小非球面加工方法是結(jié)合磨、拋來獲得較高表面質(zhì)量,該方法加工效率低、成本高且加工精度難以保證。超精密磨削技術(shù)的發(fā)展使得非球面的直接磨削成型成為可能,且能保證加工效率和加工精度。國內(nèi)學(xué)者從超精密磨削機(jī)床系統(tǒng)誤差模型的建立、磨削工藝參數(shù)、金剛石磨片磨削系統(tǒng)中的微振動(dòng)與不平衡以及金剛石磨片對(duì)刀誤差等方面,對(duì)典型微小球面和非球面的納米磨削加工技術(shù)做了大量研究。然而,對(duì)在非球面超精密磨削過程中,直接與工件產(chǎn)生作用的小徑微細(xì)磨料樹脂基金剛石磨片的研究鮮有報(bào)道,國內(nèi)用于微小非球面超精密磨削的小尺寸微粉金剛石磨片基本上依賴進(jìn)口。本課題組提出了一種基于磁場輔助微細(xì)粉體磨料有序排布的微粉金剛石磨片,可以實(shí)現(xiàn)粉體磨料的規(guī)則有序排布,獲得了較好的加工效果。但是相比進(jìn)口產(chǎn)品,該金剛石磨片磨損耐磨性存在差距,其在加工過程中磨損過快,在非球面加工中形狀保持能力不理想,導(dǎo)致加工的非球面零件形狀誤差偏大。通常金剛石磨片的韌性、耐磨性以及自銳性與其所用樹脂結(jié)合劑本身的理化性質(zhì)有關(guān),此外,同一規(guī)格的樹脂也會(huì)因?yàn)楣袒^程的不同而產(chǎn)生很大差異。而針對(duì)不同金剛石磨片,配方不同,或者工藝不同,固化工藝也差別很大。

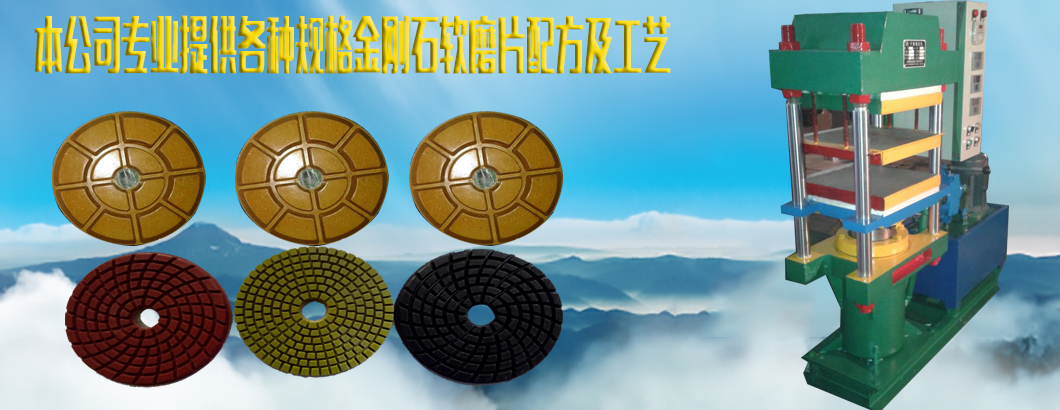

為了優(yōu)化磁控微粉金剛石磨片固化工藝,本文研究口徑為10mm的樹脂基微粉金剛石磨片固化工藝,通過分析金剛石磨片抗壓強(qiáng)度、硬度隨固化溫度與固化時(shí)間的變化規(guī)律,以磨削比、表面粗糙度、加工非球面的形狀精度來評(píng)價(jià)固化溫度對(duì)磁控微粉金剛石磨片磨削性能的影響,找到較優(yōu)的固化條件,制備金剛石磨片,以用于硬質(zhì)合金非球面模具的加工。

服務(wù)電話:13643860222

網(wǎng)站首頁 | 了解山源 | 新聞中心 | 產(chǎn)品中心 | 客戶案例 | 資料下載 | 在線留言 | 聯(lián)系我們 | 鄭州山源機(jī)械有限公司 地址:中國,鄭州市高新技術(shù)開發(fā)區(qū)蓮花街11號(hào) 電話:0371-85616630 13643860222 郵箱:[email protected]

版權(quán)所有@鄭州山源機(jī)械有限公司