液壓機的原液壓系統在生產中出現的問題

鄭州山源機械有限公司 http://safetyvision.cn 發(fā)布時間:2020-03-06 11:03

以1000kN液壓機機器為例,其主缸行程800mm,液壓墊行程300mm,液壓墊缸缸徑150mm,液壓墊缸桿徑120mm。其在生產過程中出現問題如下:

(1)液壓墊缸活塞:桿位置移動到300mm的位置,在主液壓系統不起壓的狀態(tài)下,液壓墊缸換向閥兩端YV4、YV5不通電電磁閥切換到中位,系統重新起壓但不做任何動作,液壓墊缸壓力傳感器SP3的壓力顯示會緩慢上升;

(2)液壓墊缸活塞桿位置移動到100mm、200mm或其他位置后停下,系統重新起壓,做主缸下行加壓、回程等.動作,設備操作面板觸摸屏中的顯示液壓墊位移的數值星.上升趨勢變化,每10~15s時間變化lmm。

粗略估算,在10~15s時間,液壓墊缸位置變動1mm,閥的泄漏量9.

q=π(D- -d )*h/4t=0.1 13(L/min)

式中:D為液壓墊缸缸徑;d為液壓墊缸桿徑;h為微動行程;為微動間隔時間。

0.113L/min的泄漏量雖小,但是泄漏到密閉液壓墊缸無桿腔的壓力急劇累加到足夠高后,即可推動負載,推動液壓墊缸活塞.使活塞桿伸出,導致模具的頂桿伸出,引起壓制時頂缸受損,最終影響制品的成型外觀質量。

在液壓系統中,工作介質(液壓油)是在液壓元器件的容腔內暫存或流動的,工作介質(液壓油)被要求限定在事先約定的容腔內循環(huán)流動。液壓元器件配合接觸面之間存在的間隙,使得在有壓差的地方就會有少量的液壓油穿過容腔邊界或邊界流道,流出約定的容腔,這種現象稱為泄漏。本文提到的兩個問題就屬于高壓容腔到低壓容腔少量液壓油的泄漏,從換向閥的高壓通道向低壓通道的泄漏所致。泄漏本身在液壓控制系統中是無法避免的,只能通過特定的泄漏控制方式來處理。

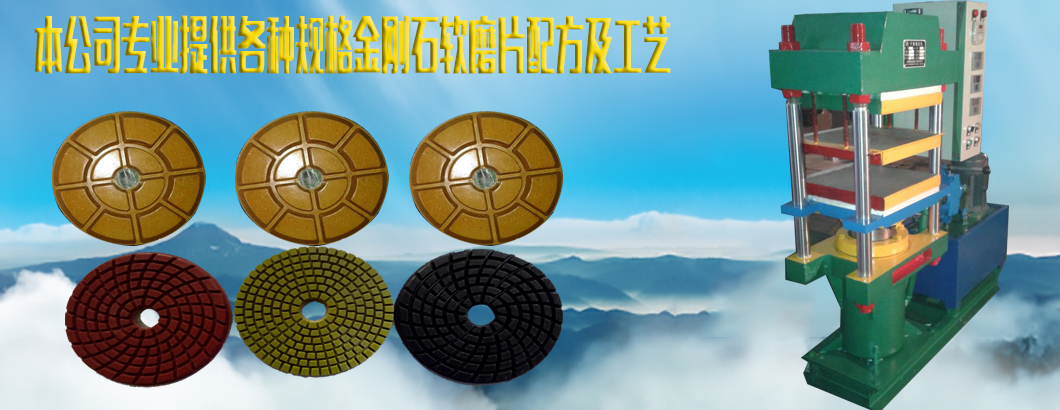

上一篇:金剛石軟磨片的磨耗比分析

下一篇:四柱液壓機上橫梁結構靜力學分析